在制造業向智能化升級的進程中��,機床作為精密加工的核心裝備�,其運行狀態的實時感知與數據價值的深度挖掘�����,已成為企業提升加工精度����、優化生產效率�、降低運維成本的關鍵抓手。然而,傳統機床因設備類型多樣(數控車床�����、加工中心�����、磨床等)����、廠商協議封閉(如西門子�、發那科、三菱等各有專有協議)、接口標準不一(RS485�、CAN���、以太網等)�����,導致數據難以互通,形成“信息孤島”——操作界面與上層系統割裂,設備狀態與工藝參數脫節��,歷史數據與實時需求無法聯動。這一困境的突破���,離不開機床數據采集網關的技術支撐���。

作為連接物理設備與數字系統的“神經中樞”�,機床數據采集網關的功能設計與技術架構,直接決定了數據價值的釋放效率與智能化轉型的深度。深圳市矩形科技有限公司憑借對工業協議的深度理解與邊緣計算技術的創新應用����,其機床數據采集網關正成為行業標桿���。

機床數據采集網關的核心功能�����,圍繞“連接、處理、傳輸”三大主線展開����。首先是“多協議兼容接入”能力�。由于機床廠商各自定義通信協議�����,網關需具備強大的協議解析與轉換能力:既要支持主流工業協議(如Modbus RTU/TCP�、OPC UA���、Profinet)�,也要兼容專用協議(如西門子S7-1200/1500的ISO-on-TCP、發那科FSSB),甚至能通過自定義協議適配老舊設備(如采用RS485串口的傳統機床)。

這一功能打破了設備類型的限制��,讓不同年代����、不同品牌的機床能夠“同頻對話”,為數據匯聚奠定基礎。其次是“實時數據處理”能力��。機床數據涉及工藝參數�����、產能信息甚至企業核心技術,網關需通過加密傳輸(如HTTPS��、MQTT over TLS)���、雙向認證(設備與平臺互驗身份)�����、訪問控制(限制非法終端接入)等技術����,保障數據在傳輸與存儲過程中的安全性��,避免因數據泄露導致的生產風險或商業損失���。

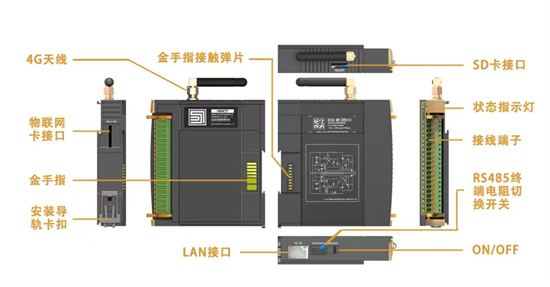

支撐上述功能的���,是機床數據采集網關分層解耦的技術架構��。其底層為硬件層,采用工業級設計(寬溫���、抗電磁干擾、冗余電源)����,配備多類型接口(RS485��、CAN、以太網�、DI/DO等),滿足不同機床的物理連接需求��;中間層為協議適配層�,內置協議棧引擎與動態擴展模塊,通過預集成主流協議庫與開放API接口,支持用戶自定義協議解析規則�,實現“即插即用”的靈活適配�。

數據處理層是核心樞紐,集成高性能邊緣計算芯片(如ARM Cortex-A系列)�,運行實時操作系統(RTOS)�,結合數據清洗算法(如滑動窗口去噪)��、時間戳同步技術(解決多源數據時序錯位)�、輕量級機器學習模型(如異常檢測模型)����,完成數據的本地化分析與預處理;最上層為傳輸層���,支持工業以太網、5G/4G����、Wi-Fi等多種網絡通道��,通過消息隊列(如MQTT、Kafka)實現數據的高效分發��,既可對接企業MES��、SCADA系統�����,也可直傳云端工業互聯網平臺,滿足不同場景的部署需求����。

在工業智能化浪潮中��,機床數據采集網關的價值已從“數據搬運工”升級為“智能賦能者”。深圳市矩形科技有限公司的機床數據采集網關�,正是這一升級的典型代表:其多協議兼容模塊覆蓋90%以上主流機床品牌,解決了“設備接入難”的行業痛點;邊緣計算單元通過優化算法模型,將數據處理延遲降至5ms以內,確保了實時監控的精準性����;國密SM4加密與雙向認證機制��,通過了ISO 27001信息安全管理體系認證,為企業數據構筑了“防護墻”。

對于正在推進數字化轉型的機床企業而言�,選擇矩形科技的機床數據采集網關��,不僅是解決數據孤島的技術路徑,更是開啟“設備-數據-決策”閉環智能化的關鍵一步——它讓每一臺機床都成為數據的生產者,讓每一條數據都成為優化的依據�����,最終推動機床加工從“經驗驅動”邁向“數據智驅”的新紀元����。