在制造業向智能化轉型的進程中,機床作為精密加工的核心裝備,其運行數據蘊含著提升效率、優化工藝、降低成本的關鍵信息。然而,長期以來,不同品牌、不同型號的機床因通信協議封閉(如西門子、發那科、三菱等各有專有協議)、接口標準不一(RS485、CAN、以太網等)、系統獨立運行(設備端與MES/ERP系統脫節),導致數據難以互通,形成“設備-系統”之間的數據孤島——操作界面只能顯示單一設備狀態,上層系統無法獲取實時生產數據;設備異常報警無法同步至管理系統觸發協同響應;歷史加工數據與工藝優化需求割裂,企業難以從全局視角挖掘數據價值。

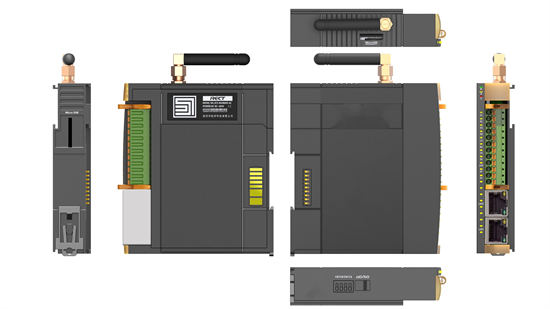

這一困境的突破,關鍵在于機床數據采集網關的技術賦能。作為連接物理設備與數字系統的“翻譯官”與“路由器”,其核心作用在于打通設備端與應用端的數據鏈路,讓分散的設備數據真正“活”起來。深圳市矩形科技有限公司憑借對工業協議的深度理解與邊緣計算技術的創新應用,其機床數據采集網關正成為破解數據孤島的行業利器。

機床數據采集網關打通數據孤島的第一步,是解決“協議適配”難題。由于機床廠商為保護技術壁壘,普遍采用私有通信協議,不同設備間的“語言”無法互通。矩形科技的網關內置多協議解析引擎,覆蓋主流工業協議(如Modbus RTU/TCP、OPC UA、Profinet)及主流機床品牌的專用協議(如西門子S7-1200/1500的ISO-on-TCP、發那科FSSB),甚至支持通過自定義協議適配老舊設備(如采用RS485串口的傳統機床)。這一能力打破了設備類型的限制,讓不同年代、不同品牌的機床能夠“同頻對話”,將分散的設備數據統一轉換為標準化格式,為后續傳輸與分析奠定基礎。

第二步是實現“數據融合”與“實時處理”。機床運行時,主軸轉速、進給量、刀具負載、溫度、振動等參數以毫秒級頻率變化,若僅做簡單傳輸,海量原始數據會占用網絡帶寬且難以直接應用。矩形科技的網關內置邊緣計算單元,可在本地完成數據清洗(剔除冗余、糾錯異常值)、格式轉換(將二進制碼轉為可識別的工程值)及初步分析(如實時計算加工效率、監測刀具磨損趨勢)。這一過程既減少了網絡傳輸壓力,又確保了數據的時效性與準確性——清洗后的數據能精準反映設備狀態,避免“垃圾數據”干擾上層系統判斷;邊緣計算的延遲控制在5ms以內,讓實時監控與異常預警真正發揮作用。

第三步是構建“安全可靠”的傳輸鏈路。機床數據涉及工藝參數、產能信息甚至企業核心技術,傳輸過程中的安全風險不容忽視。矩形科技的網關采用國密SM4加密算法與雙向認證機制,結合防火墻與訪問控制策略,構建起從設備端到平臺端的全鏈路安全防護體系:設備接入時需通過身份驗證,數據傳輸采用加密通道,非法終端無法訪問或篡改數據。這一設計既防止了外部攻擊導致的數據泄露,也避免了內部數據的越權使用,為企業數字化轉型筑牢安全屏障。

當設備數據通過網關匯聚成“流動的數字脈絡”,“設備-系統”的數據孤島便被徹底打通。企業可通過上位機、MES或工業互聯網平臺實時查看所有機床的運行狀態,及時發現異常并調度維護;可將加工參數、能耗數據與訂單交期關聯,生成智能排產方案;還能基于歷史數據訓練工藝優化模型,推動加工精度與效率的持續提升。對于機床企業而言,這不僅意味著管理效率的提升,更標志著從“經驗驅動”向“數據驅動”的轉型邁出了關鍵一步。

在工業智能化浪潮中,機床數據采集網關已不再是簡單的“數據搬運工”,而是連接設備、系統與人腦的智能中樞。深圳市矩形科技有限公司憑借對行業痛點的精準把握與技術創新,其機床數據采集網關正成為越來越多企業的選擇——它用技術消弭了設備與系統的“語言障礙”,讓每一臺機床都成為數據的生產者,讓每一條數據都成為優化的依據,最終推動機床加工從“單點智能”邁向“全局智聯”的新境界。